Het gebruik van chemische ankers in de bouw is tegenwoordig niet meer weg te denken. Naast de veelzijdige toepasbaarheid, kan er maximaal ‘gespeeld’ worden met verschillende inboordieptes voor variabele belastingen. Chemische ankers presteren goed in harde en zachte basismaterialen, bij korte rand- en hart-op-hart afstanden, wanneer afstandsmontage van toepassing is en om contactcorrosie met doorboord wapeningsstaal te voorkomen. De verschillende toepassingen en het bijhorende prestatieniveau laten zich vertalen in Europese goedkeuringen.

Standaard worden chemische ankers beproefd in:

• ongescheurd beton;

• hamergeboorde gaten;

• droge/natte boorgaten.

Aanvullend kan er beproefd worden in:

• gescheurd beton;

• diamantgeboorde gaten;

• waterverzadigde boorgaten;

• verschillende omgevingstemperaturen;

• schokbelasting, klasse C1 en C2.

De meeste applicaties spreken tot de verbeelding, maar het begrip ‘gescheurd’ en ‘ongescheurd’ beton blijft vaak onbegrepen. Doordat beton permanent onder spanning staat door buiging of belasting, spreken we van de drukzone en trekzone van beton. De drukzone (de zijde die in elkaar wordt gedrukt) noemen we ongescheurd beton en de trekzone (de zijde die uit elkaar wordt getrokken) gescheurd beton. In de trekzone kunnen op termijn kleine haarscheurtjes ontstaan, waardoor boorgaten ‘ruimer’ worden en ankers gaandeweg ‘grip’ verliezen. Omdat het moeilijk te bepalen is waar wel/geen haarscheuring plaats zal vinden, wordt aanbevolen om beton standaard als ‘gescheurd’ te beschouwen, om te voorkomen dat ankers op termijn bezwijken.

De kracht van chemische ankers is de hoge belastbaarheid en dynamiek om te kunnen spelen met verschillende inboordieptes voor variabele belastingen. Je bent daarbij zo sterk als de zwakste schakel, wat zich laat vertalen naar betonbreuk, lijmbreuk of staalbreuk.

Bij een geringe inboordiepte zal betonbreuk eerder optreden dan lijmbreuk of staalbreuk. Ook bij korte rand- en hart-op-hart afstanden vormt betonbreuk snel de zwakste schakel, ondanks het voordeel dat chemische ankers minimaal spanning opbouwen en kort langs de rand kunnen worden geplaatst. De betondruksterkte is daarbij sterk van invloed; hoe drukvaster het beton, hoe hoger de capaciteit van anker.

N.B. De hechtsterkte van de mortel in de goedkeuring is altijd gekoppeld aan verschillende betondruksterktes.

De hechtsterkte van de mortel is afhankelijk van het basismateriaal (gescheurd of ongescheurd beton), de druksterkte van het basismateriaal, het boorsysteem (hamer-, perslucht of diamantgeboorde gaten), de conditie van het boorgat tijdens verlijmen (droog/nat of waterverzadigd) en de omgevingstemperatuur. Het ETA-certificaat vermeld per applicatie (combinatie van bovenstaande factoren) en ankerdiameter de hechtsterkte van de mortel per mm2, wat als basis geldt bij het doorrekenen van ankers op diepte, rekening houdend met de capaciteit van het beton en staal.

N.B. De verschillen qua hechtsterkte en toegekende veiligheidsfactor tussen gecertificeerde lijmankers in de markt is groot, alsmede de toename factor bij hogere betondruksterktes.

Bij voldoende betondikte en voldoende rand- en hart-op-hart afstand rondom het anker kan de vloeigrens van het staal worden opgezocht voor maximale belastbaarheid, door de ankers dieper weg te zetten in het beton.

N.B. De capaciteit van het staal is genormaliseerd en bij alle lijmankers in de markt gelijk.

Een calculatie programma biedt uitkomst bij het ontwerpen van een veilig ankerplan, omdat hierin alle factoren meegenomen kunnen worden die van invloed zijn, zoals de druksterkte van het basismateriaal, de afmeting van de voetplaat, de betonrand- en onderlinge hart-op-hart afstanden (indien het een ankergroep betreft), de belastingrichting, enz. Al deze factoren samen zijn nl. niet te vangen in een ‘statisch’ technisch document.

N.B. Het risico echter blijft bestaan dat de installatie afwijkt van de gecertificeerde applicatie waarmee gerekend is, zoals een hamer- vs. diamantgeboord gat, een droog/nat vs. waterverzadigd boorgat en/of de boorgaten op de juiste wijze worden gereinigd en geïnstalleerd, overeenkomstig de beproefde installatieprocedure van het product. De verantwoordelijkheid ligt ten aller tijde bij de gebruiker, wil men aanspraak kunnen maken op garantie. Wanneer de praktijk op de bouwplaats afwijkt van de installatie voorschriften, dan valt een controleberekening aan te bevelen, om veiligheid te kunnen blijven garanderen.

Indien er een bepaald type anker staat voorgeschreven, dan is de ‘voorschrijver’ verplicht, op grond van het door het Ministerie van Binnenlandse zaken genomen ‘Bouwbesluit 2012 - Gelijkwaardigheid’ en samengevat onder artikel '1.3 Gelijkwaardigheidsbepaling', om het woordje ‘of gelijkwaardig’ (‘o.g.’) erbij te vermelden en een minimaal gelijkwaardig product te accepteren, zodat er een gezonde marktwerking kan plaatsvinden.

Onderaan de filter in de prijscalculator onder de noemer ‘Gelijkwaardig aan’, zijn alle injectie-lijmankers van drie gerenommeerde merken in de markt opgenomen welke regelmatig worden voorgeschreven. De minimale gelijkwaardigheid wordt aan de hand van de goedgekeurde hechtsterkte per applicatie en diameter zuiver met elkaar vergeleken. In de prijscalculatie wordt een link geplaatst naar het gelijkwaardigheidscertificaat tussen de geselecteerde lijmankers, waarbij een levensduur van minimaal 50 jaar overeind blijft.

Een hamer- of perslucht geboord gat heeft een ruwe boorwand voorzien van groeven, wat de mortel grip geeft en een positieve invloed heeft op de belastbaarheid van lijmankers. Een diamantgeboord gat daarentegen heeft een gladde boorwand, waar de mortel nagenoeg geen grip aan kan ontlenen. De mortel zal het dan voornamelijk moeten hebben van de hechtsterkte.

Hamerboren > zonder stofafzuiging

Het grote voordeel van hamerboren met een pneumatische boorhamer is dat er weinig specifieke kennis bij nodig is. Deze boormethode is snel, gemakkelijk en overal inzetbaar en er kan maatvast geboord worden. De keuze voor een SDS-PLUS of SDS-MAX opnamesysteem wordt bepaald aan de hand van de gewenste boor-diameter en/of boordiepte. Dit systeem leent zich zeer goed voor het boren van ankergaten.

Hamerboren > met stofafzuiging

Indien er geboord wordt met holle hamerboren met stofafzuiging, dan wordt het stof direct krachtig bij de bron afgezogen door een externe stofzuiger, waardoor er twee vliegen in één klap worden geslagen; het boren en reinigen in één handeling. Verdere boorgatreiniging is dan overbodig geworden en het injecteren van de mortel kan direct beginnen. Schoon werk dus, een stofvrij boorgat en een flinke tijdsbesparing.

Persluchtboren

In tegenstelling tot elektrische boorhamers, heeft het boren op perslucht meer voeten in de aarde aangezien er een compressor aan te pas moet komen. Daarnaast is het boren op perslucht een stuk arbeidsintensiever en ook minder maatvast, waardoor deze boormethode minder geschikt is voor het verlijmen van draadstangen. Daartegenover staat dat het boren op perslucht een stuk sneller verloopt dan het boren met een elektrische boorhamer en de kosten daardoor lager uitvallen. Boren op perslucht leent zich uitstekend voor het boren en verlijmen van (grote series) wapeningsstaal, waar maatvastheid minder belangrijk is.

Diamantboren > zonder opruwen

Watergekoeld diamantboren biedt uitkomst wanneer er (veel) wapening in het beton aanwezig is en er zeer maatvast geboord moet worden. Het benodigde aantal diamantboren is op voorhand aardig in te schatten, indien er niet buitensporig veel wapening doorgeboord hoeft te worden of wanneer het vers beton betreft, wat beiden een nadelige invloed heeft op de levensduur van de boren. Ook dient er een zekere ervaring aanwezig te zijn om het boorwerk vlot en succesvol te laten verlopen.

Diamantboren > met opruwen

Enkele lijmankers in de markt vereisen dat diamantgeboorde gaten moeten worden opgeruwd middels speciaal opruwgereedschap. De ervaring leert dat dit een kostbare en tijdrovende handeling is en op de bouwplaats vaak achterwege wordt gelaten, waardoor elke vorm van garantie verloren gaat.

Wanneer de gaten geboord zijn, dienen deze op de juiste wijze worden gereinigd zodat er een goede hechting van de mortel aan de boorwand kan plaatsvinden. Afhankelijk van het gekozen boorsysteem en de conditie van de boorgaten tijdens verlijmen (droog, nat of waterverzadigd), kan de juiste reinigingsprocedure worden ingezet, alvorens het verlijmen kan beginnen.

Hamer- en persluchtboren > zonder stofafzuiging

Een hamer- of persluchtgeboord gat zit vol met stof. Stof onderin het boorgat, stof tegen de boorwand aan en stof in alle groeven van de boorwand. Om maximale hechting van de mortel aan de boorwand te verkrijgen, dient het stof uit het boorgat verwijderd te worden. Dit dient stapsgewijs te gebeuren middels uitblazen, borstelen en nogmaals uitblazen. Hierbij geldt; hoe schoner het boorgat, hoe beter de hechting van de mortel aan de boorwand en hoe hoger de belastbaarheid van het anker zal zijn.

Hamerboren > met stofafzuiging

Indien de mortel gecertificeerd is voor hamerboren mét stofafzuiging, dan is verdere boorgatreiniging overbodig geworden en kan er na het boren direct begonnen worden met verlijmen.

Diamantboren > zonder opruwen

In tegenstelling tot hamer- en persluchtgeboorde gaten zitten diamantgeboorde gaten vol met boorslijk, een papje van water en boormeel. Om de gaten goed te reinigen dienen de boorgaten eerst schoongespoeld te worden, totdat er helder water zichtbaar wordt, gevolgd door uitblazen, borstelen met behulp van een staalborstel en nogmaals uitblazen.

Diamantboren > met opruwen

Nadat de gaten diamant geboord zijn, dienen deze worden schoongespoeld met vers water en het water uit de boorgaten te verwijderen. Vervolgens dienen de boorgaten opgeruwd te worden met een speciale passende opruwboor, waarna de gaten opnieuw uitgespoeld moeten worden. Vervolgens dienen de gaten middels een staalborstel geborsteld te worden, waarna de gaten uitblazen moeten worden.

Waterverzadigde boorgaten

Als gevolg van regen op de bouwplaats of als gevolg van watergekoeld diamantboren kunnen boorgaten tijdens injecteren geheel onder water staan. In dit geval dient er een mortel worden toegepast dat gecertificeerd is voor deze toepassing en dus bestand is tegen invloed van water en vocht.

Waterverzadigd beton

Beton dat langdurig of permanent onder water staat, wordt ook gerekend tot de categorie ‘waterverzadigde boorgaten’. Het beton werkt dan als een spons en de mortel moet hiertegen resistent zijn, om te voorkomen dat er ‘verzeping’ van de mortel in het boorgat zal plaatsvinden, wat de belastbaarheid en levensduur van chemische ankers op termijn sterk kan beïnvloeden.

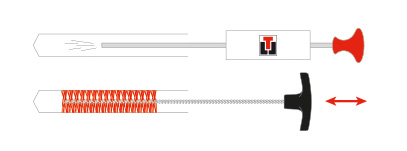

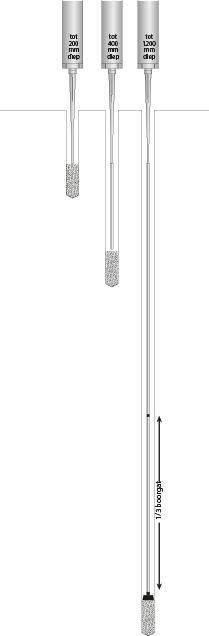

Bij het injecteren van boorgaten kan er gebruik worden gemaakt van een drietal tools; handmatig middels een universeel kitpistool (280ml kokers) of een professioneel MX PRO lijmpistool, op accu middels het BX PRO accu lijmpistool (met of zonder doseerfunctie) of op perslucht middels het PX PRO pneumatische lijmpistool. Bij inboordieptes tot 200mm volstaan de met de koker meegeleverde mixers, bij boorgaten tot 400mm dient er gebruik gemaakt te worden van 200mm verlengslangen en bij boorgaten dieper dan 400mm bieden verlengslangen van 1 meter in combinatie met vlotters uitkomst, om luchtinsluiting en verspilling van lijm te voorkomen.

Boorgaten tot 200mm diepte

Voor het verlijmen van boorgaten tot 200mm diepte volstaan de standaard met de lijmpatronen meegeleverde mixers en kan het boorgat van onderuit voor ca. 2/3 gevuld worden.

Boorgaten tot 400mm diepte

Voor het verlijmen van boorgaten tot 400mm dient de mixer verlengt te worden met een 200mm verlengslang en kan het boorgat van onderuit voor ca. 2/3 gevuld worden.

Boorgaten tot 1200mm diepte

Bij het verlijmen van diepere boorgaten zal de mixer verlengd moeten worden met een flexibele verlengslang van 1 meter, voorzien van een passende vlotter. De moeilijkheidsgraad bij het verlijmen van ankers met grote inboordieptes is het voorkomen van luchtinsluiting in het boorgat en het verbruik van de juiste hoeveelheid mortel per boorgat. Door de verlengslang aan het uiteinde te voorzien van een passende vlotter, worden deze problemen ondervangen. Wanneer de verlengslang & vlotter achterin het boorgat wordt geplaatst en de mortel wordt geïnjecteerd, dan zal de vlotter automatisch worden teruggedrukt, totdat de op de slang aangebrachte dieptemarkering (op 1/3 van de totale inboordiepte, gemeten vanaf de vlotterzijde) uit het boorgat komt en men weet dat er voldoende lijm (2/3 deel) in het boorgat zit om het anker over de gehele lengte te omsluiten. Op deze wijze wordt luchtinsluiting voorkomen en de juiste hoeveelheid mortel per boorgat geïnjecteerd.

Als het boorgat op de juiste wijze is gevuld kan de ankerstang, ankerhuls of wapeningsstaaf met een draaiende beweging in de mortel worden gedrukt, om ervoor te zorgen dat de mortel het staal goed omsluit. Afhankelijk van de uithardingstijd van de mortel kunnen de ankers daarna belast worden.

Gel- en uithardingstijden

Injectie-mortels kunnen we in twee categorieën onderverdelen, namelijk ‘langzaam’ en ‘snel’ drogende mortels. De uithardingstijd van beiden type mortelsystemen is afhankelijk van de temperatuur van het basismateriaal. Op de lijmkokers worden de gel- en uithardingstijden gecommuniceerd onder verschillende temperaturen, waarbij de geltijd staat voor de tijd dat de gemixte mortel vloeibaar is en verwerkt kan worden, de uithardingstijd geeft aan wanneer de mortel volledig is uitgehard en de ankers belast kunnen worden.

Langzaam drogende mortels

Het voordeel van langzaam hardende mortels (pure epoxy’s) is dat er voldoende tijd is om te verwerken, voordat het uithardingsproces in werking treedt. Met name bij hoge temperaturen en bij het verlijmen van grotere ankerdiameters en inboordieptes biedt een langzame uitharding uitkomst. Het nadeel van langzaam hardende mortels is dat het uithardingsproces nagenoeg nihil is wanneer de temperatuur onder het vriespunt ligt en de lange tot zeer lange uithardingstijden.

Snel drogende mortels

Het grote voordeel van snel hardende mortels is dat deze tot (ver) onder het vriespunt verwerkbaar zijn en snel tot zeer snel uitharden en belastbaar zijn. Een nadeel kan zijn dat de geltijd te kort is om te kunnen verwerken wanneer het erg warm is of wanneer het diepe boorgaten betreft en men tijd nodig heeft om (seriematig) te kunnen injecteren en aansluitend de ankers te plaatsen.

Aandraaimoment

Als de ankers zijn uitgehard, dan kan het montagedeel worden bevestigd middels bouten of moeren en ringen. Een voordeel van chemische ankers is dat er gekozen kan worden tussen vlakmontage (het montagedeel wordt direct tegen het basismateriaal aan bevestigd) of afstandsmontage (het montagedeel wordt op afstand gemonteerd). In beide gevallen dienen de ankers volgens het opgegeven aandraaimoment op spanning worden gezet voor maximale prestatie.

Een Europees gecertificeerde applicatie garandeert een levensduur van minimaal 50 jaar!